【PLM導入事例】開発情報の一元管理で、開発スピードアップをグローバルに達成!

東亜工業株式会社

そんな同社の自動車事業部は開発スピードの向上を目的に、設計・製造プロセスの一元化と業務効率のさらなる向上を目指し、2022年12月にPLMシステム「Visual BOM」を導入した。今回、本製品の導入を主導した自動車事業部の井垣様、岩﨑様、中川様に、導入前の課題や導入後の効果について詳しく伺った。

お客様の企業プロフィール

- 会社名

- 東亜工業株式会社

- 本社

- 群馬県太田市西新町126-1

- 設立

- 1960年(昭和35年)

- 社員数

- 1,225名(2024年4月現在)

- 資本金

- 3億10万円

- 事業内容

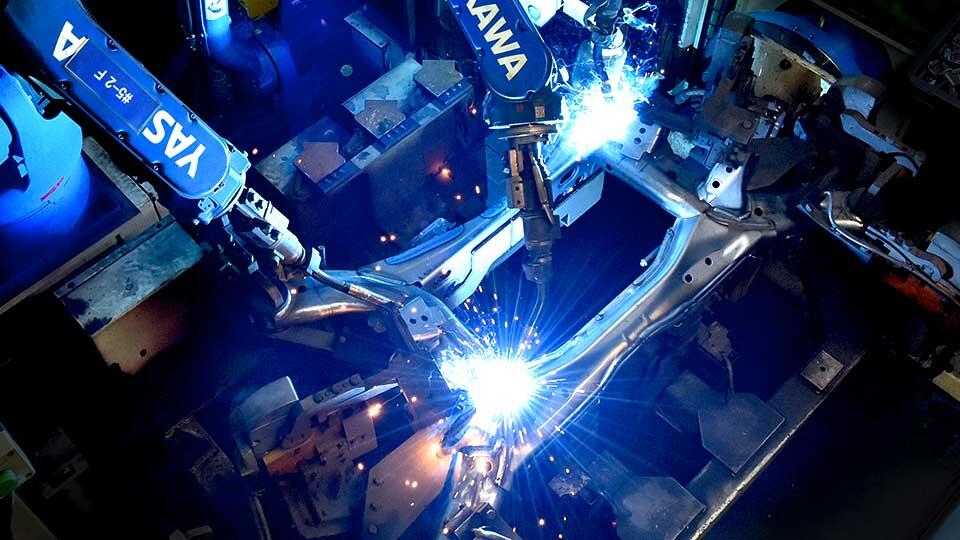

自動車事業部(自動車用車体構造部品および足回り機能部品の製造)

住宅事業部(住宅用主要部材の製造)

お話を伺った方

-

自動車事業部 DX推進室 室長

井垣 諭孝 様

-

自動車事業部 DX推進室 次長

岩﨑 修一 様

-

自動車事業部 開発管理部

開発コスト管理課 課長中川 理 様

2024年12月26日

採用いただいたソリューション

モノづくりを強力に支援する

PLMソリューション

図面、工程計画情報、コスト情報など、データが部門ごとに点在

「設計情報や工程計画情報が各部門でバラバラに管理されていたため、必要な情報を探すのに時間がかかっていました。また、コスト情報も分散していたことで、正確な原価の把握が難しく、開発初期段階での適切なコスト管理が難しくなっていました。設計から製造までの情報を一元管理する仕組みが必要だと考えていました」(井垣氏)

また、井垣氏は「アメリカの拠点でも生産準備工事を行う必要があるのですが、図面やコスト管理などの情報が統合されておらず、現地からの問い合わせ対応に時間を取られていました」と、当時海外拠点に関して感じていた課題も教えてくれた。

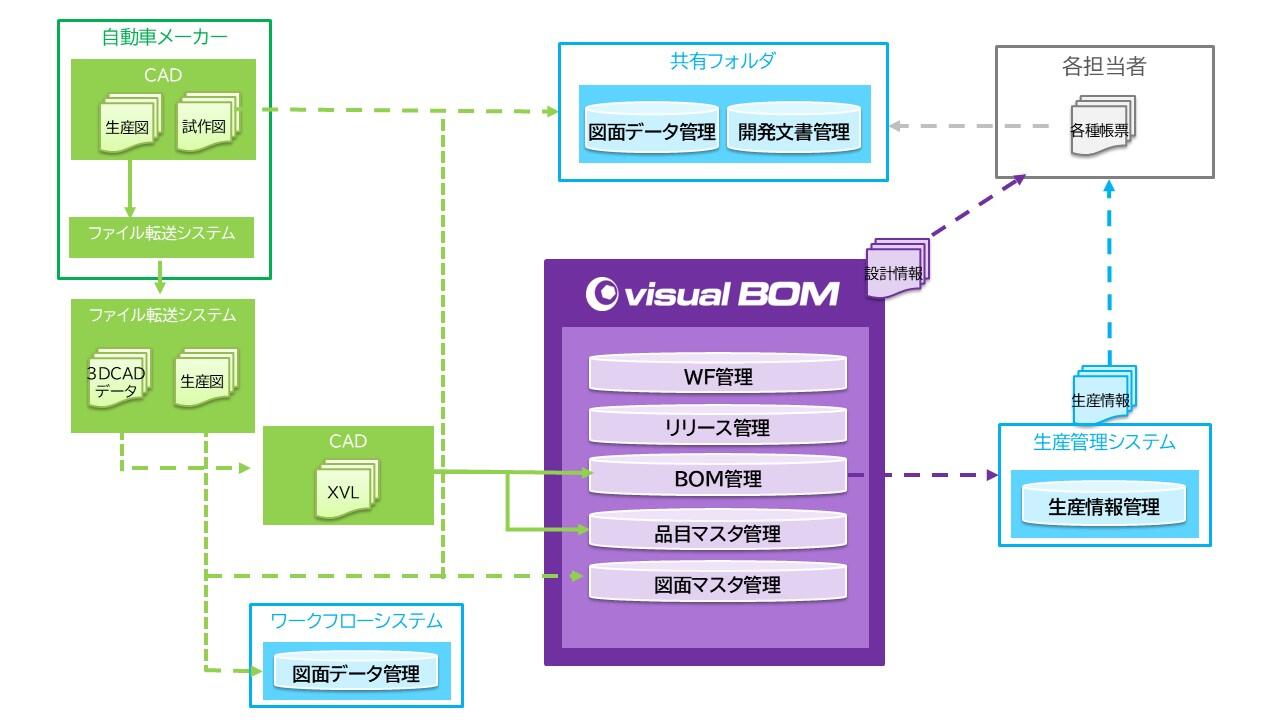

導入の決め手について、DX推進室 次長の岩﨑氏は「他社製品と比較した際、最も大きなメリットを感じたのはXVLからの取り込み機能でした。XVLの3Dデータを活用することで、部品情報をデータ化することができ、さらに図面情報を視覚的に管理できるため、部門間の情報共有がスムーズになり、開発スピードの向上にもつながると判断しました」と語った。

また、以前導入していたPLMシステムと比べ、標準機能が充実している点も選定のポイントとなった。「CADに登録した図面や品目などのデータを標準機能で取り込める点が非常に魅力的でした。自分がやりたかったことが、すでに実現されている。それが時代の流れだと実感しました」と井垣氏は話してくれた。

検索性の向上により、開発スピードアップをグローバルに達成!

「検索性が大きく向上したことが、最も実感しているメリットです。以前は設計BOMをExcelで作成、図面は別システムで管理していました。そのため、必要な情報を探すのに手間がかかっていました。また、設計BOMは生産システムと連携しておらず、データ移行は手作業での入力だったため、工数の負担や入力ミスが課題になっていました。Visual BOMの導入により、BOMと図面を統合管理できるようになり、必要な情報をすぐに検索できるようになりました。設計BOMと生産システムの情報共有もスムーズになり、業務の効率化が実現しています」(中川氏)

「Visual BOMは多言語化に対応しているので、海外拠点の担当者もスムーズに利用できます。例えば、生産設備にトラブルが発生した際、Visual BOM上のデータを基に迅速に復旧作業を進めることができます。これにより、無駄な手間が省け、業務のスピードアップにつながりました。Visual BOMにアクセスできる環境が整ったことで、グローバルでの業務効率向上にもつながっています」(井垣氏)

導入後は非常に良いサイクルが生まれているという。井垣氏は「これまで業務効率化のために取り組んできた課題の半分は解決できたのではないか、と感じています」と話してくれた。

現場のDXを推進し、技術者が本来の業務に専念できる環境を目指す

「現在、技術者は現場や取引先でトライアルなど行った後、席に戻りExcelを使って手入力や報告資料の作成を行う必要があります。この作業が技術者の負担となっているため、今後はVisual BOMを活用し、現場でタブレットや社用携帯から直接データを入力し、そのデータを基にアウトプットを自動作成できる仕組みを整えたいと考えています。作業現場で得た情報を即座にBOMに反映できるようにすることで、技術者が本来の業務に集中できる環境を構築したいですね」(井垣氏)

Visual BOMには、データベースに登録された部品表と3D形状をExcelに出力できるオーサリング機能が搭載されている。現在、東亜工業ではこの機能の本格的な運用を進めており、中川氏もさらなる活用に期待を寄せている。

「これまでExcelでの書類作成時には、他の書類を参考にして手入力で作成していました。オーサリング機能を活用することで、すでにデータベースにある情報は、転記作業が不要になり、書類作成の効率が大幅に向上すると考えています」(中川氏)