【PLM導入事例】社内の情報伝達スピードが飛躍的に向上!

菊水電子工業株式会社

盤石な技術力だけでなく、新しい形の販売プロモーションにも積極的に取り組んでいる。堅い技術資料が多い測定器業界において、漫画という新しいツールを使って直流安定化電源の技術解説に挑戦した「俺の後輩が可愛いのはたぶん何かの間違いだ」(通称「ハイカワ」)がSNSで話題になったのは記憶に新しい。

そんな同社では、新しい製品シリーズやラインナップが増加する状況の下、さらなる設計業務の改革と効率化の必要性を感じ、2019年5月よりVisual BOMの運用を開始した。今回、同社の開発拠点である菊水創発センターに訪問し、Visual BOM がどのように開発現場を支えているのか、開発推進部 開発管理課のお二方にインタビューを実施した。

お客様の企業プロフィール

- 会社名

- 菊水電子工業株式会社

- 本社

- 横浜市都筑区茅ケ崎中央6-1 サウスウッド4F

- 事業所

- 菊水創発センター:横浜市都筑区東山田1-1-3

- 設立

- 1951年(昭和26年)8月8日

- 社員数

- グループ全体:319名(2020年3月31日現在)

- 事業内容

各種電子計測器、産業用電源装置、ソフトウェアの設計、製造、販売及び輸出入

お話を伺った方

-

開発推進部 開発管理課 主任

小原 典和 様

-

開発推進部 開発管理課

林 和生 様

2022年01月18日

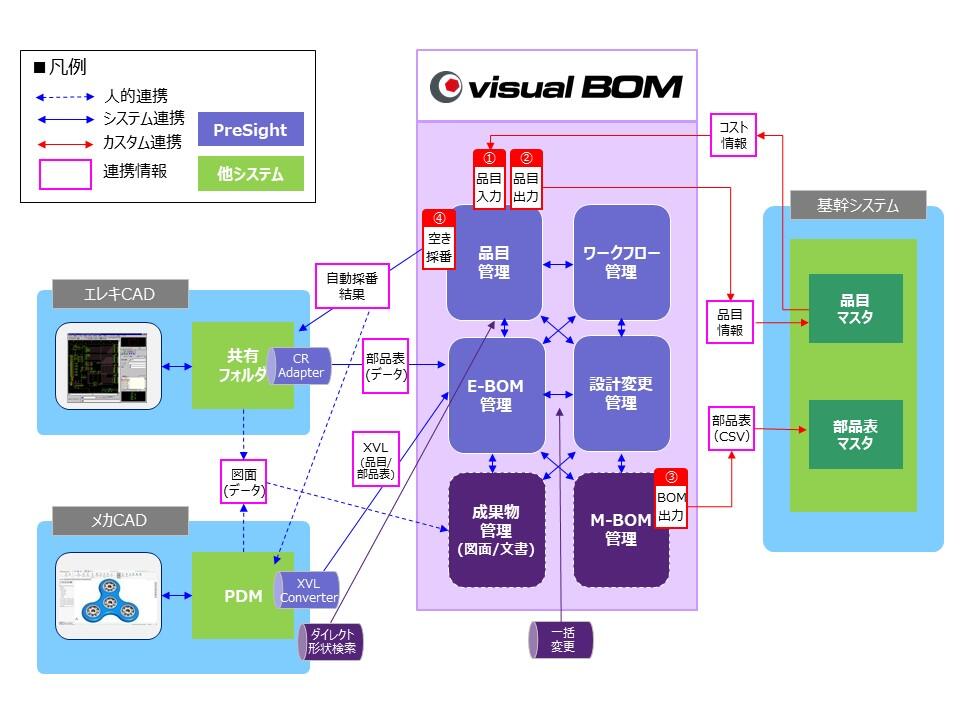

採用いただいたソリューション

モノづくりを強力に支援する

PLMソリューション

開発業務の本質を見つめ直し、部門ごとの部品表管理を検討。

これら製品の機種は非常に多く、部品表の数も膨大だ。「直流電源装置であれば小容量から大容量まで約300種類に及び、各機種の中で仕様の異なるモデルが複数存在します。さらにCR-5000/8000(図研の電気CAD)に仕向け部品表があるように、1モデルに複数の部品表が存在します。これらが製造中止部品の対応や設計改良のたびに更新されリリースされます。結果として、モデルごとに多種類の部品表が作成されます」と小原氏は語った。

同社では、開発部門と生産部門の複雑な要求を満たすため、2017年初頭からPLM導入検討を開始した。その後、一年以上にわたる比較・検討の末、2018年6月に Visual BOM の導入を決定した。同社開発推進部 開発管理課の林氏は「回路図と部品表の整合性を確保するために『回路図データ正』で管理が必要な都合上、利用しているCR-5000/8000との親和性、連携の強みが決め手になったと思います」と語った。

社内の情報伝達スピードが飛躍的に向上!

1つは、部品の検索性向上だ。従来は部品の型名検索しかできないシステムを利用していたため、主要な部品特性を組み込んだ型名を命名するなど、開発時の制約事項が多かったという。Visual BOM は部品特性を登録し、その値で検索することが可能である。また、関連書類やドキュメントもリンクできるため、小原氏は「類似部品が重複登録されるのを防止できるようになった。また、開発時の部品選定が飛躍的に向上した」と述べた。

もう1つは、部品登録業務の効率化だ。従来の運用ではExcelの台帳で部品の採番を行っていたため、小原氏いわく「台帳の管理者が不在の際、発番ができない事もあった」などの課題が存在したという。現在では、Visual BOM の自動採番機能によって、部品登録業務の省力化が達成できたとのことだ。

他にも、導入効果として「社内の情報伝達が非常にスピードアップした」と小原氏、林氏の両氏は話す。従来、変更連絡書や部品登録依頼書などを紙で回覧していた際は、書類はそれぞれの主管部署で管理していたため書類の置き場へ行かなければならなかったが、Visual BOM導入後は一元管理されるようになり、いつでも、どの部署からでも参照できるようになった。回覧中の書類も「ワークフロー機能により進行状況が見える化されたため、どこで止まっているのかすぐに把握できるようになりました」と林氏は述べた。

「導入したら終わり」じゃない。次のステップは運用の定着と改善。

最後に、今後のVisual BOM運用に際して考えていることをお二方から伺った。

「開発者一人ひとりが部品のパラメータを必ず登録することや、登録された情報の冗長な部分を最適化していくことなど、システム導入によって生まれた新しい文化を定着させていきたいです」(小原氏)

「従来の運用プロセスをそのままシステムに載せてしまった部分もあるため、開発者が使いやすくなるようなプロセスやシステムの改善を継続していきたいと思います」(林氏)