ラティス・テクノロジー×PreSight:開発者対談で紐解く“サクサク感”への挑戦と超軽量3D×PLMの未来

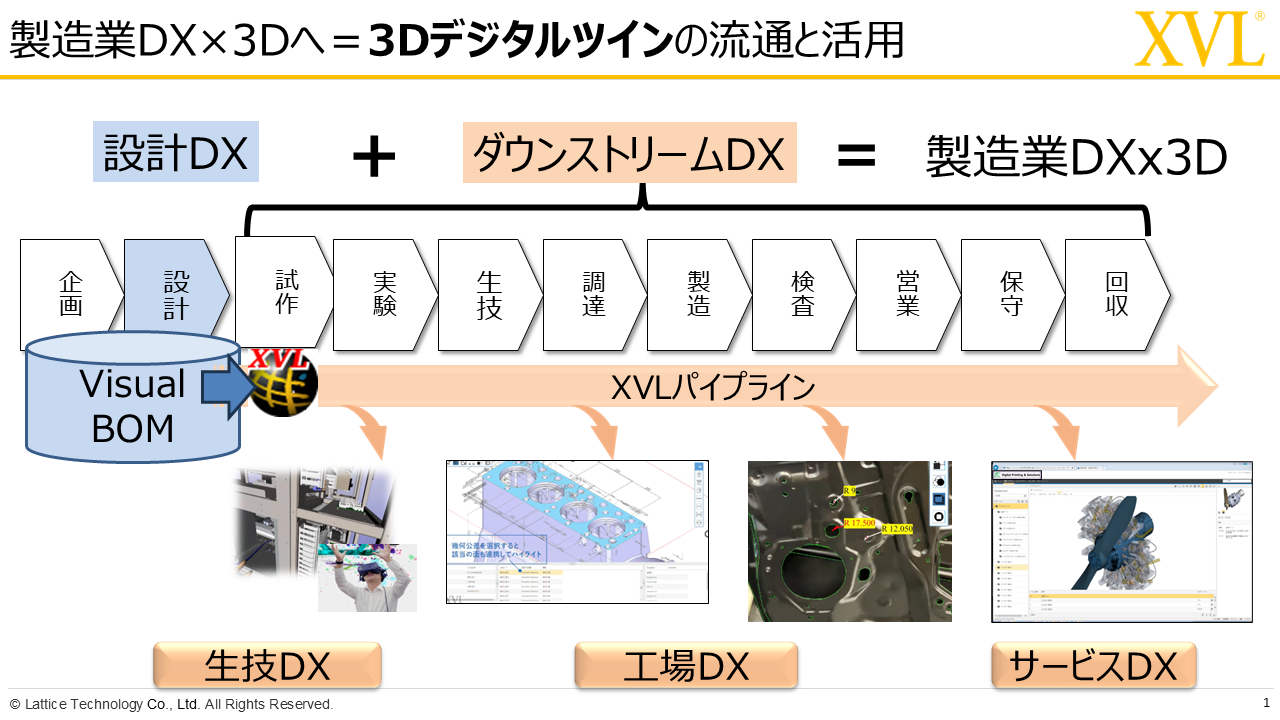

設計から製造、サービスまで、ものづくりの現場では3Dデータの活用がますます重要になっています。製品ライフサイクル全体で情報の一貫性を保ち、業務効率を高めるには、信頼性の高いソリューション同士の連携が欠かせません。

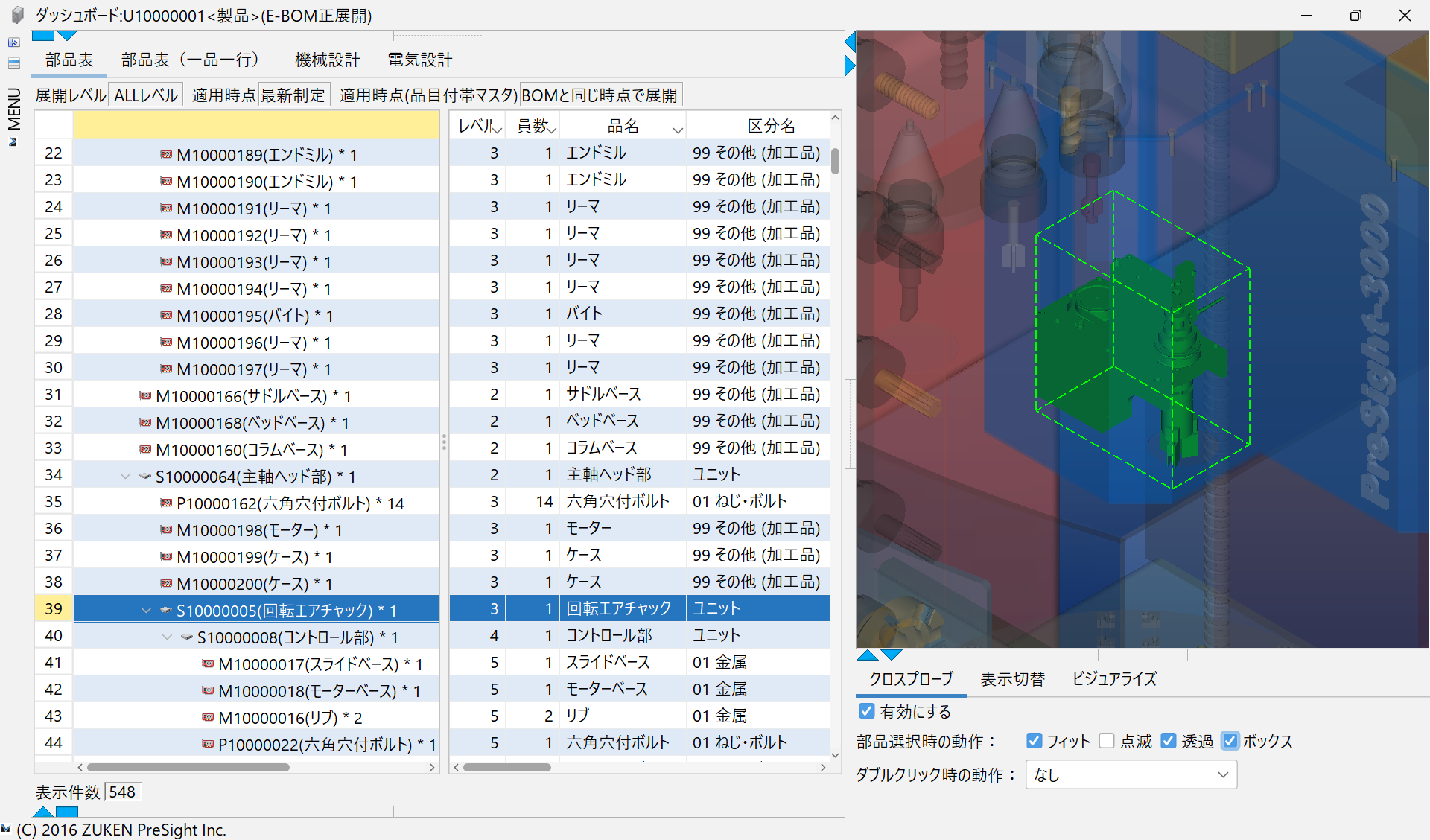

ラティス・テクノロジー株式会社(以下ラティステクノロジー、ラティス)の「XVL」は、軽量かつ高精度な3Dデータ活用を支える基盤技術。株式会社図研プリサイトの「Visual BOM」は、XVLフォーマットの3Dビューアを活用し、設計・部品情報を見える化するPLMソリューションです。

両製品は、現場を知る開発者同士の連携によって進化を遂げてきました。今回の対談では、両社のキーパーソンが協業の背景、技術的な工夫、そして今後の展望について語ります。

登壇者 ※役職は対談当時の肩書です

右:ラティス・テクノロジー株式会社 執行役員 ビジネス統括本部長 山田 智大 様

左:株式会社図研プリサイト 開発部 部長 古矢 知彦

ユーザー満足度に直結する「サクサク感」が実現するまで

―――まずは登壇者の皆様から自己紹介をお願いいたします。

山田:

ラティス・テクノロジーの山田です。私は2002年に開発エンジニアとしてラティスへ入社しました。エンジニアとしての仕事の最後から2つ前が「Visual BOM」の開発に関わるものだったと記憶しています。その後は、ラティスの基盤製品である「XVL Content Manager」や「XVL Web3D Manager」など、インフラ系・システム系製品の事業責任者を4年前ほどまで務めました。現在は企画やマーケティング、ビジネス全般の統括を担当しています。

古矢:

図研プリサイトの古矢です。私は2001年に図研に入社し、現在は分社化された図研プリサイトに所属しています。最初に配属されたのは、電気CAD「CRシリーズ」の管理を行うPDM製品「DS-2」の開発業務でした。そこから長くDS-2の開発に携わっていましたが、ある時、「BOM Producer」の製品開発に関わることになり、そのタイミングで、マネジメントに専念することになり、マネージャー人生が始まりました。

―――XVLの軽量化技術や、Visual BOMの動作の速さ、いわゆる「サクサク感」は、弊社のホームページなどでも強みとしてアピールしています。これらの技術がどのような考えのもとで開発され、システムに組み込まれているのか、ぜひお聞かせください。

古矢:

「サクサク感」、つまり動作の速さを追求するという点については、初期開発の段階である程度の目標値を設定し、それを達成するための算段を立てて進めていました。ただ、機能を拡張していくと、扱うデータ量が増えたり、ロジックが複雑になったりして、どうしても処理が重くなってしまう傾向があります。そうした中でも、速さをキープし続けるというのは非常に難しく、意識しづらい部分でもあります。そこをどうバランスを取るかが、開発の中で非常に難しいと感じていますが、いかがでしたか?

山田:

当社の歴史の中でも、「サクサク感」は非常に重要なテーマでした。例えば、XVL Studioは現在バージョン24まで進化していますが、製品のバージョンアップとは別に、XVLファイルのフォーマットバージョンも存在していて、現在はバージョン11まで上がっています。このフォーマットの進化は、軽量な3Dデータを業務で活用するための重要な取り組みです。我々で作ったデータではなく、3DCADから変換されたデータや3D形状計測機器から読み込んだデータなど、そういった複数の入力パスで、かつ統合された形で入ってくるということを考えると、アプリケーションだけでなく、ファイルフォーマットの拡張にも力を入れて取り組んできたという経緯があります。

山田:

ラティス創業時はインターネットの黎明期であり、3DをWEBブラウザで見ようとすると、ファイルサイズが大きく転送すらできませんでした。そのため、3D形状の正確性を担保しながら、ファイルサイズを軽くしていこうというコンセプトでXVLファイルフォーマットを開発したのです。その後、当時2001年にトヨタ自動車から出資を受ける中で、完成車メーカーでも3Dの表現力を活かしながら業務に活用できるよう進化を遂げて来ました。3Dモデルを高速に描画し、ユーザーがストレスなく操作できる「サクサク感」は、これらの基盤技術によって支えられています。

―――CADベンダー側でファイルを軽量化する動きはないのでしょうか?

山田:

CADファイルは、設計履歴や形状の正確性を100%保つ必要があるため、基本的には軽量化されません。ただし、CADベンダーが提供するビューアソフトでは、ある程度の軽量性を意識した設計がされています。我々ラティスとしても、そうしたビューアと比較しても負けないよう、軽量化技術に取り組んでいます。

古矢:

CADからXVLに変換する際に、ある程度CADの情報を丸めることが必要になってくると思いますが、そのポイントを探していくにはどういったノウハウがあるのでしょうか?

山田:

当社はリコーの3DCADを開発していたチームがスピンアウトして出来た会社のため、当時の技術が、こうすれば形状の正確性を担保しながらも軽量化できるのではないかというノウハウに繋がっていますね。また、こうした技術に関しては、一朝一夕で継承できるものではないので、10年近くの年月をかけてじっくり丁寧に引き継いでいます。

“サクサク感”実現までの試行錯誤──XVLとBOM、融合への挑戦

―――開発当初に苦労されたことなどはありましたか?

山田:

まず、連携のきっかけは当時の貴社の社長と当社社長の鳥谷が盛り上がったからではありますが、本質的なところで言うと、BOM Producerで形状も含めてビジュアル化することで、設計者もしくは原価管理の担当者が見て分かるようにしたいという発想が根底にありました。そこに今日のテーマである「サクサク感」が合わさったことによってアライアンスが始まったのかなという風に思っています。ただ、当初は期待に添えなかったんですよね。遅い!って言われたんですよ。

古矢:

そのとき指摘したのは私じゃなくて、他の方ですからね(笑)

山田:

でも、実際遅かったんですよ。なぜかというと、CADの断面を1ファイルのXVLで扱って、その中に、例えば、M-BOMの情報や、工程情報などを入れ込んでいくというコンセプトがあったのですが、Visual BOMではそれは通用しないと。単品の部品のXVLがあって、それをVisual BOM上でE-BOMやS-BOMのようにしっかりと成形した形で、3Dを即時に見せる必要があったのですが、そんなことはもちろんやったことがなくてですね。簡単に、早く、Visual BOMが持っているBOMの情報をパッとXVLで見ることができて、単品の部品も含めたXVL一式をネットワークも考慮しながら高速に読み込むという、この二つを実現するのはかなり苦労しましたね。

山田:

求められるデータの構造が違ったので、1個1個のパーツのデータを読み込むのではなく、裏で1ファイルにまとめてから読み込むような仕組みづくりから行うなど、色々な手を尽くして解決していきました。

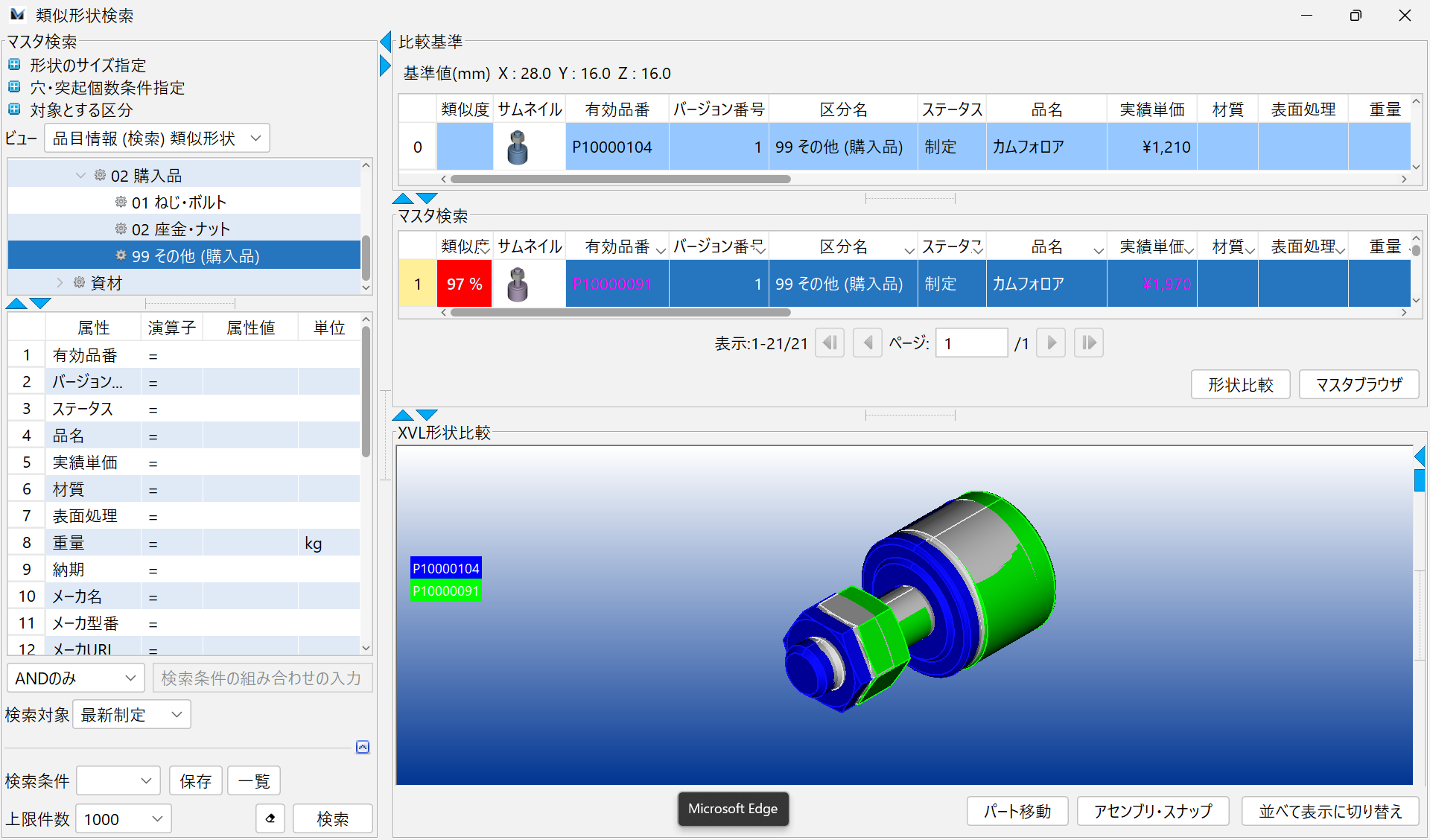

あとは、類似形状検索は要望をいただいたところから相当苦労しました。一番の要件が検索速度で。その上で、どう精度を担保していくかを検討していきましたね。

古矢:

お陰様で、速いです。部品が似ているかどうかは人の主観が大きいので難しいですよね。

山田:

そうなんですよ。あとは、それをどう説明するかの資料はどうしようかなと思いましたね。

古矢:

説明資料に掲載されているオサダメソッドについては、印象深いエピソードがありまして。オサダメソッドを使っていると言ってしまうと、他のベンダーに真似されてしまいませんかと聞いたら、メソッドの前段の技術がラティスさんしかできないと仰っていて、流石だなと思ったのを覚えています。

山田:

ずっと扱っていた技術で、軽量かつ綺麗に3Dを見せる技術は、他社よりも抜きんでているという自負があります。

―――種を明かしても大丈夫なぐらいに独自の技術の上に成り立っているということですね。

設計からサービスまで──XVL × Visual BOMが実現する3D業務の一気通貫

―――両製品が連携することで、どのような価値が生まれたとお考えですか?

古矢:

Visual BOMは、設計と現場の間にあるインフラ的なシステムですが、XVLが現場への橋渡しの役割を担うことで、3Dデータを軸とした一気通貫の業務が可能になりました。たとえば、CADから生成されたXVLデータをそのままVisual BOMに取り込むことで、製造現場やサービス部門が立体的に構成情報を確認できます。図面だけでは把握しにくかった部品の構造や組付け関係が可視化され、情報共有の質が大きく向上しました。

山田:

Visual BOMは、ラティスにとって非常に心強い製品です。特に、CAD構成とBOM構成が異なる場合でも、Visual BOMを使えば、現場で扱いやすい3Dデータとして活用できます。設計変更にも柔軟に対応できるため、ビジネス面でも非常に価値のある製品だと考えています。実際、世界三大ガソリン計量機メーカーである「株式会社タツノ」様の事例では、CADから設計されてきたものがEBOMになって、その後Visual BOMの中でS-BOMになり、最後サービスカタログにも活用いただいているという、両社の連携を象徴する好事例ではないかと思います。こういった事例が今後も増えていくと良いなと思っています。

古矢:

あとは、PMIへの対応についてもまだ課題は多いですが、今後検討を進めていきたいと思っています。

山田:

かなり難しいテーマですよね。考えなければならない課題は多いですが、確かに今後取り組むべきテーマのひとつですね。

現場ニーズが技術を動かす──XVL × Visual BOMの相乗効果

―――開発を共にしたことで得られた気づきや成果についてお聞かせください。

山田:

Visual BOMでの協業が、我々が現在取り組んでいるXVLパイプラインという構想の基盤製品である、XVLを管理するシステム製品の「XVL Content Manager」や、WEB配信する「XVL Web3D Manager」などを開発するきっかけの一つとなったことは間違いないですね。一緒にVisual BOMを開発する中で、実際の現場ニーズを理解したり、どういった点を我々は要求されたかというところを含めて、今の開発にも活きています。そういった意味でも、タッグを組ませていただいて感謝しています。

古矢:

Visual BOMの開発は、ラティスさんの力なしには語ることはできません。やはり他のPLMシステムと比較した時に、3Dが隣に見えるという点がお客様から見ても一番分かりやすいストロングポイントになっていると思いますし、実際導入のきっかけになることも多いです。

AR・AIで進化する設計支援の未来像

―――最後に、今後の展望や目指す方向性についてお聞かせください。

山田:

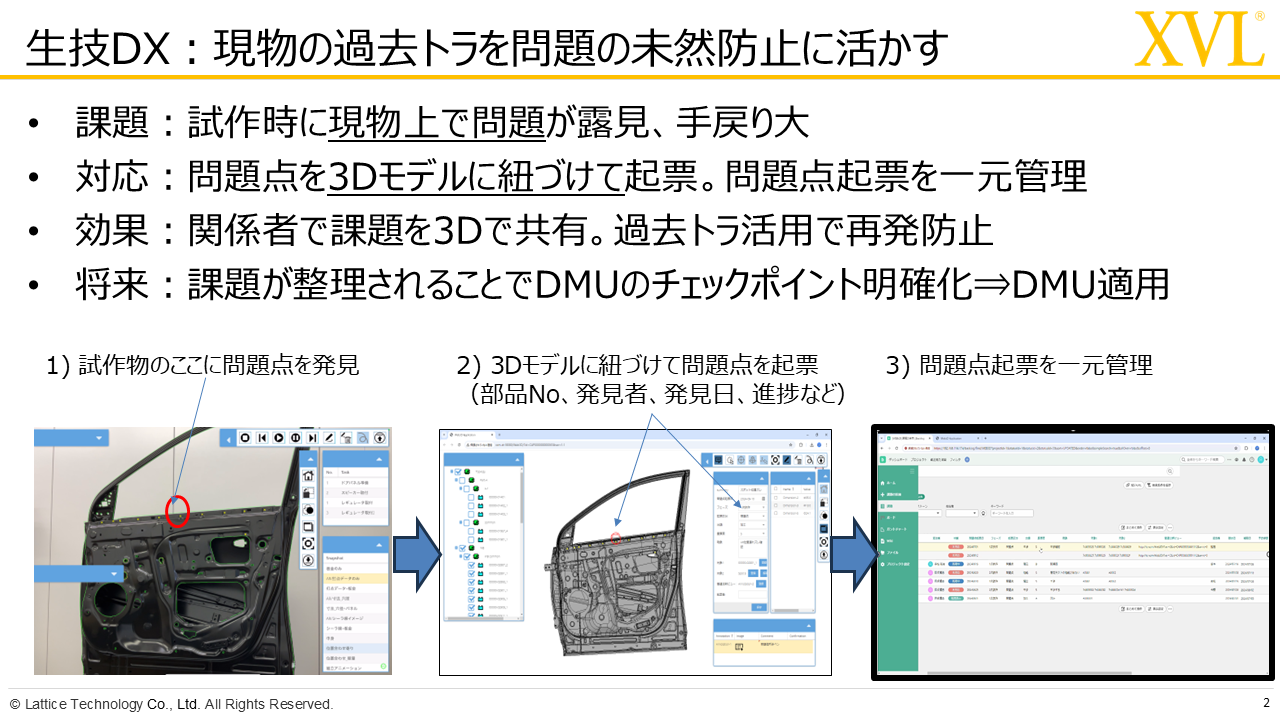

XVL × Visual BOMという軸に加えて、XVL × Qualityforceの連携も進めていきたいと考えています。いわゆるPMI、QAと言われている情報ですね。各製造現場で発生した不具合情報を品番と紐づけて過去トラとしてQualityforceで管理していき、その情報を正確にVisual BOMにフィードバックすることで、設計者の人が次機種開発の時に「過去にどんな不具合があったか」「類似部品でどんなトラブルが起きたか」といった情報を参照しながら、より品質の高い設計ができるようになります。そのループが実現できれば、我々にしか描けないお客様へのバリュー価値がさらに増大するんじゃないかなと思います。そこに過去トラの検索だけでなく、AIを活用して設計者に対する次機種開発への提案みたいなところまでできると、我々としては願ったり叶ったりですね。

古矢:

我々としても、今後、現場で発生した不具合情報を設計に戻す仕組みも考えたいと思っていて、将来的には、Qualityforceとの連携で、品質管理の視点からも設計業務を支援していきたいと考えています。品番連携や属性情報の整理など、課題は多いですが、来年には何かしらの形で第一弾リリースを出せるよう進めていきたいです。PLMシステムとしての価値を、さらに現場に届けられるような機能を模索しています。

山田:

まさに今、現場で起きた問題、例えば干渉や傷などの情報を設計にフィードバックして、設計者が次の開発に活かす仕組みを開発中です。

山田:

AR技術を使って、傷の位置を3Dで記録し、それを品番と紐づけて管理することで、品質管理の精度向上を図ることが可能になります。そういった現場で発生した問題点を、Visual BOMだけでなく、過去トラとして設計にフィードバックする仕組みとして、Qualityforceのような品質情報管理システムとXVLを連携させることで、設計・製造の一気通貫が実現できるのではと思っています。品番連携の課題については、そういった我々の技術で補完することによって、かなり繋がったソリューションになると思いますので、今後ともぜひ協力してやっていきましょう。

古矢:

是非、よろしくお願いします!

―――XVL×Visual BOMに代表されるようにラティス・テクノロジー株式会社と株式会社図研プリサイトは、単なる技術連携をすることにとどまらず、互いの技術や発想を刺激し合う関係性を築いてきました。設計から製造、サービスまで、現場全体を見据えたものづくりの未来を形にする両社の取り組みに、今後もぜひご注目ください。本日は貴重なお話をありがとうございました。

●XVLはラティス・テクノロジー株式会社の登録商標です。その他記載されている会社名および製品名は、各社の登録商標または商標です。